Während viele Stanzbetriebe mit Auftragsflauten kämpfen, herrscht bei Feintool in Obertshausen Hochbetrieb. Der Standort bei Offenbach ist bis 2030 gut ausgelastet. In drei Schichten fertigen rund 240 Beschäftigte täglich bis zu 60.000 Teile für die Automobilindustrie. Moderne Stanztechnik, eine konsequente Automatisierung und die zuverlässige Spanntechnik von ROEMHELD tragen zum Erfolg bei.

In einer Zeit, in der viele Presswerke der Automobilzulieferindustrie mit Auftragsflauten und Kurzarbeit kämpfen, stellt die Feintool System Parts Obertshausen GmbH eine Ausnahme dar. In drei Schichten fertigen rund 240 Beschäftigte täglich bis zu 60.000 Teile für die Automobilindustrie. „Wir arbeiten nach Tarif 35 Stunden, haben keine Kurzarbeit, sondern fahren an Engpassmaschinen sogar Sonderschichten", berichtet André Gansen, Werksleiter bei Feintool System Parts Obertshausen.

Seit sieben Jahren leitet er das Werk, das Feintool 2012 übernommen hat. „Wir sind ein Inselgrundstück und hatten damals keinen Platz für weitere Anlagen. Also haben wir jede Anlage und jedes Werkzeug untersucht, die Abläufe und den Materialfluss neu strukturiert. Wir haben damals alles auf links gedreht“, sagt Gansen. Grundlage für den Turnaround war ein Großauftrag von Stellantis, den Obertshausen im internen Bieten mit den anderen Standorten der Feintool-Gruppe an Land ziehen konnte.

Er umfasst die Produktion von sieben unterschiedlichen Bauteilen mit Höhen zwischen 78 mm und 302 mm, jedes mit einer Jahresmenge von 1,2 Millionen Stück. Dabei handelt es sich um Antriebsteile für konventionelle Verbrenner und Hybridantriebe. Andere Kunden platzierten außerdem Produkte die in hybriden oder elektrischen Antriebskonzepten verbaut werden. Gefordert war zudem, dass jeder Artikel einzeln verpackt wird.

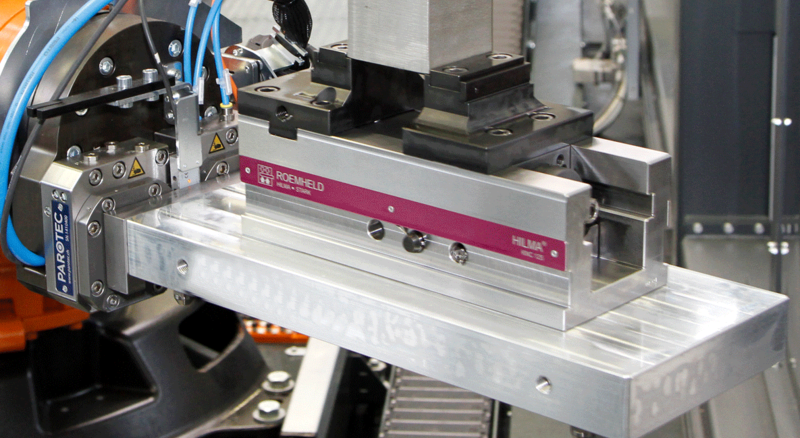

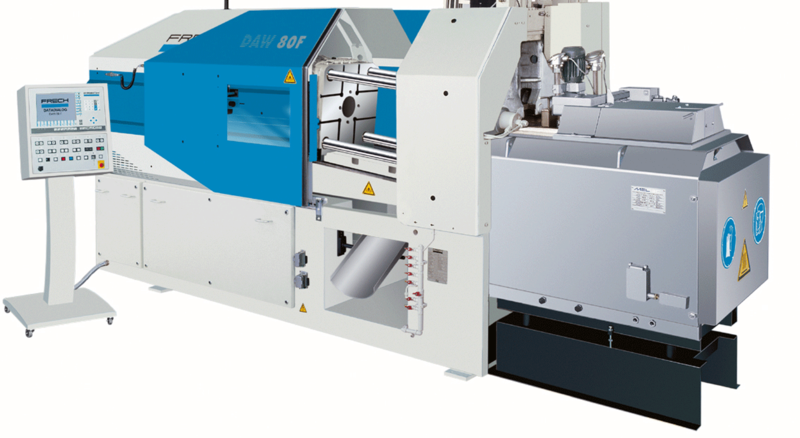

Um diese Stückzahlen effizient und auskömmlich produzieren zu können, investierte Feintool in zwei 2.000-Tonnen-Stufenpressen von Schuler einschließlich Peripherie. Zur Erstausstattung der Anlagen gehörten 100 Winkelspanner von ROEMHELD als Werkzeugspannmittel.

Außerdem entwickelten die Mitarbeiter für die Pressen zwei passende vollautomatische Verpackungslinien. „Alles State of the Art", beschreibt Gansen die technische Ausstattung. „Wir haben damals das beste Produktionskonzept entwickelt und natürlich auch das Glück gehabt, dass ein solcher Auftrag auf dem Markt vergeben wurde."

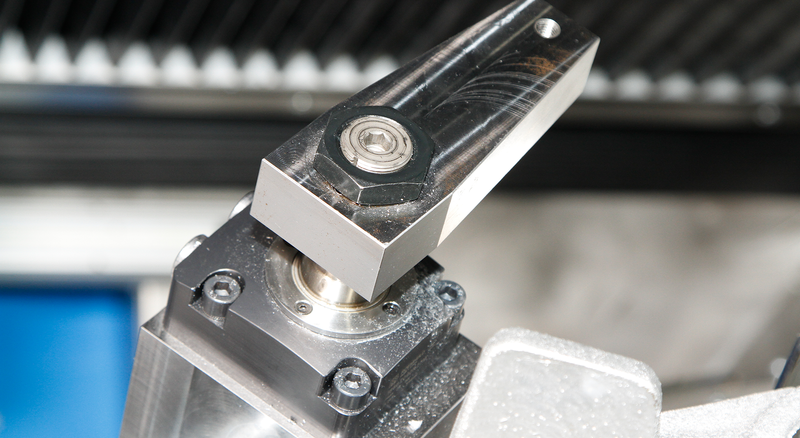

Die Bauteile werden auf den neuen Schuler-Anlagen zuerst aus dem Coil geschnitten und dann in einem zwölfstufigen Umformprozess gepresst. Für jedes Teil wird somit ein eigener Werkzeugsatz aus zwölf Werkzeugen benötigt. Jedes Oberwerkzeug wird mit vier Winkelspannern fixiert, so dass auf einen Werkzeugsatz 48 Winkelspanner entfallen. Mit den vorhandenen 100 Winkelspannern kann Feintool somit die kompletten Werkzeugsätze für beide Schuler-Pressen spannen. Vier zusätzliche Reserve-Spanner werden auf Lager gehalten.

Die Werkzeug-Unterteile können hauptzeitneutral auf Wechseltischen geschraubt werden.

Meist steht nach jeder dritten Schicht ein Werkzeugwechsel an. Dieser dauert weniger als eine Stunde – inklusive aller Anpassungen und Spannvorgänge. Zum Lösen mittels Federkraft werden die Winkelspanner manuell aus dem Spannbereich heraus-, und für das Positionieren wieder an die Kopfplatten herangefahren. Anschließend erfolgt das hydraulische Spannen über die Maschinensteuerung. Die einfache und schnelle Handhabung der Spannmittel hilft dabei, den Maschinenstillstand möglichst kurz zu halten, berichtet Gansen: „Alle 48 Winkelspanner eines Werkzeugsatzes sind in zwei Minuten gespannt."

Die Entscheidung für ROEMHELD-Winkelspanner basiert auf langjährigen positiven Erfahrungen. Bereits seit 1999 setzt Feintool in Obertshausen auf Spanntechnik des Laubacher Unternehmens, unter anderem Schwenkspanner und Transportleisten.

Die verwendeten hydraulischen Winkelspanner mit T-Nutenfuß sind einfach wirkend mit Federrückstellung und für einen maximalen Betriebsdruck von 400 bar ausgelegt. Trotz ihrer kompakten Bauweise bieten sie Spannkräfte von 40 bis 110 kN. Eingesetzt werden können sie an Stößel und Maschinentisch – auch bei schmalen Spannrändern. Ein besonderer Vorteil liegt in der der Anwendungsvielfalt: Die ROEMHELD-Winkelspanner lassen sich flexibel bei unterschiedlichen Kopfplattendicken und bei begrenzten Platzverhältnissen nutzen.

„Wir machen auch mit den Winkelspannern gute Erfahrungen: sie sind einfach, simpel, robust, zuverlässig, wartungsarm und gut zugänglich", fasst Gansen die Vorzüge zusammen. Auch Eray Yaman, stellvertretender Leiter Instandhaltung Mechanik, ist sehr zufrieden: „Sie funktionieren top, wir haben noch keine Probleme gehabt und auch beim hundertsten Mal spannen sie genauso gut wie beim ersten Mal.“

Feintool hält insgesamt 90 aktive Werkzeugsätze im Lager vorrätig, weitere stehen für die Ersatzteilfertigung zur Verfügung. Alle Werkzeuge fertigt und repariert das Unternehmen komplett im eigenen Haus. „Es gibt keine doppelten Sätze pro Bauteil – das wäre zu teuer", erklärt Gansen, „Ersatz haben wir von stark beanspruchten Verschleißteilen wie Schiebeelementen, so dass wir sie schnell austauschen können."

Die Produktion ist vollständig automatisiert und dadurch sehr wettbewerbsfähig: Nach dem Umformprozess werden die Bauteile mannlos über Bänder aus den Pressen transportiert, gewaschen und verpackt. „Unser Ziel ist, dass hinter der Anlage kein Mensch mehr steht", betont Gansen. Am gesamten Fertigungsprozess von der Coil-Anlieferung bis zur Einlagerung der fertigen Teile sind nur zwei Mitarbeiter beteiligt.

In diesem vollautomatischen Prozess verarbeitet Feintool Obertshausen täglich etwa 60 Tonnen Stahl. In einem Jahr kommt so eine Menge von 16.000 bis 18.000 Tonnen zusammen, wobei aktuell 90 Prozent Warmband und 10 Prozent Kaltband zum Einsatz kommen.

„Ein derart aufwändiger Prozess rechnet sich nur dann, wenn alle Komponenten und Anlagen zuverlässig funktionieren", erklärt Patrik Dellmer, Leiter der technischen Dienste. „Und weil die Spanntechnik diese Verlässlichkeit bietet und auch die Ersatzteilbeschaffung hervorragend klappt, setzen wir auf ROEMHELD", bestätigt Gansen. Bei einem Maschinenpark von 200 Anlagen – von der Waschmaschine bis zur Schuler-Stufenpresse – ist diese Zuverlässigkeit entscheidend.

Der 62-jährige Werksleiter ist für die Zukunft guter Dinge. Allein für 27 Automodelle des Stellantis-Konzerns liefert Feintool Obertshausen Teile, weitere namhafte Kunden sind Daimler, BorgWarner und GKN.

Die weltweite Ausrichtung und der ausgewogene Produktmix schaffen Stabilität in einem sich wandelnden Markt. „Die Hybridisierung wird länger dauern, die reine E-Mobilität wird langsamer kommen als wir denken", prognostiziert Gansen.

Dadurch, dass das Werk Bauteile sowohl für konventionelle als auch für hybride und zunehmend für rein elektrische Antriebe fertigt, sieht er das Werk gut aufgestellt. Sein Ziel: „Wir wollen den Standort wettbewerbsfähig an die nächste Generation übergeben."

Engagierte Belegschaft

Zuversichtlich stimmt ihn auch die engagierte Belegschaft. Als Beispiel nennt er die Logistik- und Prozessautomatisierung. Mit 3.600 Stellplätzen wurde ein Hochregallager geschaffen, das von Robotern geführt wird. Für das automatisierte Verpackungshandling entwickelten die Mitarbeiter eine innovative Lösung. Mit ihrer Hilfe können in zwei speziellen Ladungsträgern sechs der sieben Bauteile des neuen Auftrags verpackt werden. Dabei gelang es ihnen die Trays mit gleichen Außenmaßen zu standardisieren. Das siebte Teil wird gesondert verpackt. „Wir haben das alles selbst gemacht – ohne externe Hilfe", erklärt Gansen nicht ohne Stolz.

Wir sind für Sie da.

Sie haben Fragen zu Ihrem Kundenkonto, Anfragen oder Bestellungen? Kontaktieren Sie uns gerne.

Take advantage of the free benefits of our login area:

- CAD data download

- Download operating instructions

Welcome back! Log in to your already existing user account.